En este tipo de construcción, al tratarse de una obra lineal, es muy importante la correcta planificación de las fases de trabajo, dividiendo el conjunto en subtramos de longitud comprendida entre los 30 y los 100 kilómetros.

Las actividades que se realizan para la construcción de estas instalaciones de transporte son las siguientes:

Replanteo y pista de trabajo

El replanteo y estaquillado del terreno se efectúa según la información de las coordenadas de los vértices del trazado. Posteriormente, se desbroza, apartando la tierra vegetal, pudiéndose recuperar más adelante. Cuando el desbroce esté realizado habrá que establecer la pista de trabajo, cuyo tamaño dependerá del diámetro de la tubería.

En estas operaciones se empleará un bulldozer, martillos hidráulicos, voladuras y/o excavadoras.

Apertura de zanja

La apertura puede realizarse con retroexcavadoras, zanjadoras o mediante la combinación de ambas máquinas. En ocasiones, podrán emplearse martillos neumáticos picadores y voladuras, dependiendo del tipo de roca.

Esta operación puede realizarse antes o después de la alineación, curvado, soldadura y revestimiento.

Alineación y curvado

La tubería suele fabricarse en un largo comercial de 12 metros, que se irán depositando en pista con grúas laterales con camiones pluma, colocándose sobre tacos de madera, montones de tierra u otra superficie que no dañe el revestimiento del tubo.

Será necesario curvar algunos tramos para que se adapten a la topografía. Cuando el radio de curvatura es menor a los 20 diámetros, esta operación viene ya realizada de fábrica (curvas en caliente), si son superiores a los 40 diámetros se realizan en obra en frio, comprobando que el revestimiento no ha sido dañado durante esta operación. También habrá que verificar que no se ha superado la ovalización admisible, ya que si esto sucede la resistencia de la tubería podría verse afectada.

Soldadura

Existen dos tipos: manual y automática. En obra se disponen de varios equipos para la realización de esta operación, realizando varias pasadas, dependiendo del espesor de la tubería.

Una vez soldada la tubería, se tiene que comprobar la calidad de ésta mediante ensayos no destructivos (radiografiado y ultrasonido). Los ensayos no destructivos también tienen que realizarse de forma periódica, con la extracción de una probeta que se enviará al laboratorio. Se comprobará la resistencia a tracción y plegado, entre otras cualidades.

Revestimiento

El revestimiento protege a la tubería de la corrosión. Los extremos de la tubería son las únicas partes de ésta que vienen de fábrica sin revestimiento, pudiendo así realizarse la soldadura con éxito. Por este motivo, una vez terminadas estas operaciones es necesario su revestimiento con cintas de polietileno o con manguitos termorretráctiles, quedando adheridos a la tubería mediante aportación de calor.

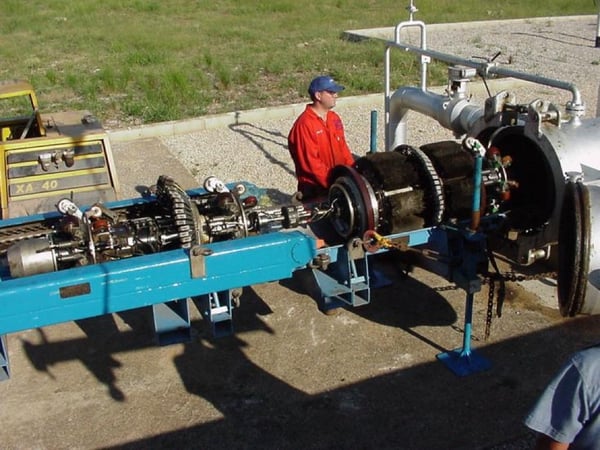

Puesta en zanja

Se emplearán cuatro o cinco sidebooms (maquinaria específica para el tendido de la conducción) para realizar la puesta en zanja evitándose tensiones elevadas, ya que podrían producir el plegado o rotura del tramo de tubería.

La tubería se colocará sobre una cama de apoyo, evitándose que se produzcan daños en el revestimiento o abolladuras. Esta cama de apoyo puede estar realizada con materiales de la excavación de la zanja y tendrá un espesor de unos 20 o 30 centímetros.

Tapado, restitución y señalización

El relleno de la zanja se realiza en dos fases. La primera, con material que no pueda dañar el revestimiento hasta 20 o 30 centímetros por encima de la generatriz superior del tubo.

La segunda fase, se realizará con material de la excavación sin rocas de grandes dimensiones.

Una vez realizado se colocara la tierra vegetal. La tubería enterrada se señalizará mediante hitos colocados en los vértices del trazado y en otras zonas.

Precomisionado

Una vez finalizada la instalación de la tubería se procederá a la realización de las pruebas oportunas previas a su puesta en servicio. Éstas serán pruebas hidráulicas de estanqueidad y resistencia.

Instalaciones auxiliares

Estas instalaciones son imprescindibles para asegurar el correcto funcionamiento de la instalación:

- Posiciones de válvulas

- Estaciones de regulación y medida

- Sistemas de telemando y comunicaciones

- Sistemas de protección catódica

- Alimentación eléctrica