Publicado originalmente el 31 de octubre de 2019, actualizado el 15 de junio de 2023

Descubre los secretos de los recipientes sujetos a presión: su diseño, usos y precauciones. ¡Mantén la seguridad y eficiencia en tu industria!

Recipientes sujetos a presión: diseño y características

Los recipientes sujetos a presión son componentes esenciales en una amplia gama de industrias, como la petroquímica, alimentaria, farmacéutica, entre otras, debido a su capacidad para almacenar y manejar líquidos y gases a alta presión.

Estos dispositivos especializados están diseñados de manera específica para soportar presiones internas y externas significativas, lo que permite un almacenamiento seguro y eficiente de materiales peligrosos o sensibles.

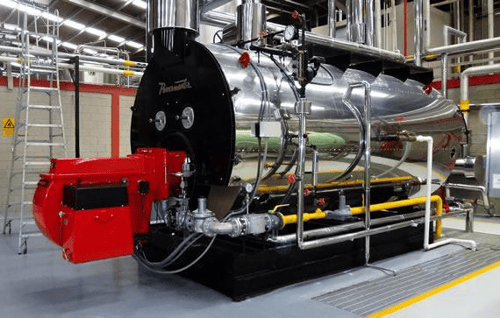

Fuente: cimex.com

La comprensión de las características fundamentales de estos recipientes, así como de los procesos de diseño, fabricación y mantenimiento, es crucial para garantizar la eficacia y la seguridad en su aplicación.

En este artículo, se explorarán los aspectos clave de los recipientes sujetos a presión, incluyendo sus partes principales, tipos, diseño y normativas de seguridad.

Además, se analizará el proceso de fabricación y la importancia de las inspecciones y el mantenimiento adecuado para garantizar la integridad y durabilidad de estos componentes críticos.

A través de la discusión de estos temas, se proporcionará una visión integral de los recipientes sujetos a presión y su importancia en la industria moderna.

¿Qué son los recipientes sujetos a presión?

Los equipos que almacenan fluidos bajo condiciones de alta presión se conocen como recipientes sometidos a presión y son utilizados en diversas industrias, requiriendo normativas y especificaciones de diseño específicas para garantizar la seguridad y eficiencia en su funcionamiento.

Estos recipientes pueden estar diseñados para almacenar gases o líquidos y suelen ser fabricados con materiales resistentes a la corrosión y a las condiciones de presión y temperatura a las que estarán sometidos en su operación. Entre los tipos de recipientes a presión, se encuentran los tanques esféricos y cilíndricos, las calderas para generación de vapor y los depósitos criogénicos de doble pared.

El diseño y fabricación de los recipientes sujetos a presión debe cumplir con las normativas establecidas por el Código ASME (American Society of Mechanical Engineers) y otras normas internacionales, que tienen como objetivo establecer las condiciones de seguridad y eficiencia en la construcción y operación de estos equipos.

Estas normativas especifican los materiales permitidos, las dimensiones, los espesores, las pruebas de calidad y las inspecciones periódicas que deben realizarse para garantizar el correcto funcionamiento de los recipientes a presión y evitar accidentes o fallas en su operación.

La importancia de cumplir con estas normativas y especificaciones radica en la prevención de riesgos laborales y en la protección del medio ambiente, ya que un recipiente a presión que no cumpla con los requisitos establecidos puede generar fugas, explosiones o daños irreparables en las instalaciones y equipos aledaños.

Por ello, es fundamental contar con proveedores y fabricantes de confianza, como el Grupo Acura, que aseguren el cumplimiento de las normativas y realicen pruebas e inspecciones rigurosas durante todo el proceso de diseño, fabricación y operación de los recipientes sujetos a presión.

¿Cómo funciona un recipiente sujeto a presión?

El funcionamiento de un dispositivo que opera bajo condiciones de alta presión implica la contención de líquidos o gases en su interior, manteniendo un equilibrio adecuado de fuerzas y asegurando el cumplimiento de normas de seguridad y diseño específicas.

Los recipientes sujetos a presión están diseñados para soportar las cargas y esfuerzos generados por el contenido y las condiciones de operación, tales como temperatura y presión. Esto se logra mediante la selección adecuada de materiales, la aplicación de técnicas de fabricación y montaje especializadas, y la implementación de sistemas y dispositivos de control y protección, como válvulas de seguridad y dispositivos de alivio de presión.

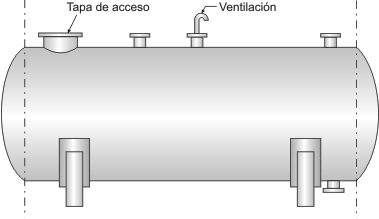

Fuente: endsi.com

En términos generales, un recipiente sujeto a presión funciona almacenando y/o procesando líquidos o gases a presiones superiores a la atmosférica. La presión interna generada por el contenido se equilibra con la resistencia proporcionada por las paredes del recipiente, las cuales están diseñadas para soportar las fuerzas y esfuerzos resultantes.

Además, los recipientes a presión deben ser diseñados y fabricados de manera que puedan resistir las cargas adicionales generadas por condiciones externas, como el peso propio, las fuerzas de viento y sismo, y las variaciones de temperatura, entre otros factores.

El correcto funcionamiento de un recipiente sujeto a presión depende en gran medida del cumplimiento de las normativas y especificaciones aplicables, así como de la implementación de programas de mantenimiento y monitoreo adecuados. El objetivo principal es garantizar la integridad estructural y funcional del equipo a lo largo de su vida útil, minimizando los riesgos de falla y accidentes, y contribuyendo al desempeño eficiente y seguro de los procesos industriales en los que se emplean.

Características de los recipientes sujetos a presión de pared delgada

Los recipientes sujetos a presión de pared delgada o TWPV (Thin Wall Pressure Vessels) son ampliamente utilizados en la industria para el almacenamiento y el transporte de líquidos y gases.

Estos recipientes sujetos a presión pueden fabricarse a partir de chapas curvadas unidas por soldaduras, de las cuales podemos distinguir dos tipos de soldadura:

-

Junta de doble filete.

-

Junta de penetración total con preparación de junta en forma de V.

De estas opciones, se debe dar preferencia a las soldaduras con penetración total.

En cuanto el envolvente de un recipiente sujeto a presión de pared delgada, este actúa como una membrana. Es decir, no se ve afectado por tensiones de flexión mecánica sobre la mayor parte de su extensión.

Tipos de recipientes sujetos a presión interna: esféricos vs. cilíndricos

En la mayoría de las aplicaciones, los recipientes sujetos a presión son esféricos o cilíndricos. Por tanto, la forma a utilizar dependerá del uso específico que se le vaya a asignar.

Por un lado, la esfera es la geometría óptima para un recipiente sujeto a presión cerrado, en el sentido de ser la forma estructuralmente más eficiente, pues la presión interna actúa de igual manera en cada punto. Esto significa que las tensiones de la pared de un recipiente esférico serán las mismas en todas las direcciones.

Por otro lado, un recipiente cilíndrico es algo menos eficiente por dos razones:

-

Las tensiones en la envolvente varían con la dirección.

-

El cierre de la envolvente en los cabezales puede alterar significativamente el estado ideal de la membrana, requiriendo refuerzos locales adicionales.

En el recipiente cilíndrico, la presión interna es resistida por la tensión circunferencial (hoop stress) en el sentido del arco del cilindro, mientras que la tensión axial no contribuye. En el recipiente esférico, la doble curvatura significa que todas las direcciones de tensión alrededor del punto de presión contribuyen a resistir la presión interior.

Por ello, para el mismo diámetro y condiciones de diseño, la tensión normal máxima en un recipiente sujeto a presión esférico es la mitad que en un recipiente sujeto a presión cilíndrico. A su vez, el espesor de la pared sigue la misma relación.

Sin embargo, la forma cilíndrica para un recipiente sujeto a presión puede ser más conveniente para fabricar y transportar.

Fuente: textoscientificos.com

Cabe resaltar que el análisis mencionado para recipientes sujetos a presión de pared delgada debe utilizarse solo para casos de presión interna. Es decir, cuando la presión interna es superior a la presión externa.

De esta manera, si un recipiente debe ser diseñado para una presión externa, como en el caso de un submarino o tanque de vacío, el pandeo de la pared, ya sea elástico o no elástico, puede convertirse en el modo de falla crítico. De ser así, el análisis previo de la tensión de la pared es solo parte del diseño.

Recipientes sujetos a presión exterior: causas y fallos

La presión exterior en recipientes sujetos a presión puede ser causada por una variedad de condiciones y circunstancias, por ejemplo:

-

-

La presión de diseño interior puede ser menor que la atmosférica debido a la condensación de gas o vapor. Por lo tanto, a menudo los recipientes son diseñados para una cierta cantidad de presión externa, permitiendo así la limpieza de vapor y los efectos de la condensación de vapor.

-

-

-

Ciertos recipientes pueden estar sometidos a vacío por la naturaleza del proceso, debido a la conexión a una bomba de vacío, el venteo de un equipo durante la descarga o el dimensionamiento de conexiones de venteo inadecuadas.

-

-

-

La presión externa también puede ser creada en recipientes encamisados, o con múltiples cámaras.

-

El mecanismo de fallo de la presión externa es diferente al de presión interna, por lo que se requieren diferentes métodos para diseñar recipientes en estas dos condiciones distintas de forma segura.

Fuente: idear.edu.mx

El fallo por presión interna puede ser entendido como un recipiente que falla debido a que las tensiones inducidas en una parte o la totalidad del equipo son mayores que la resistencia del material. Por el contrario, durante el fallo por presión externa, el recipiente ya no puede mantener su forma y, de repente y de forma irreversible, adquiere un nuevo volumen inferior al original.

Diseño de un sistema estable en recipientes sujetos a presión externa

Un sistema estable es aquel que presenta una mayor resistencia que la necesaria. Dentro de esta categoría, cuando a un recipiente se le aplica una presión exterior, su resistencia contrarresta estos efectos manteniendo al equipo en su forma original.

A medida que se añade presión externa al sistema, el recipiente sujeto a presión tiene menos “fuerza” de reserva remanente para resistir estas cargas. Finalmente, el recipiente llega a un punto en el que no puede contrarrestar las solicitaciones externas y la pared del equipo no puede mantener la forma cilíndrica.

En este punto, el recipiente sujeto a presión va a cambiar su forma a una configuración de menor volumen. El cambio es repentino e irreversible.

A diferencia de los recipientes que están diseñados para la presión interna por sí sola, no existe una fórmula única, o de diseño único, que se ajuste a todas las condiciones de presión externa. En su lugar, hay una gama de opciones disponibles para el diseñador que puede cumplir con los requerimientos. El espesor de la envolvente es sólo una parte del diseño, otros factores que afectan al diseño son:

-

-

La longitud entre las líneas soportes.

-

El uso, el tamaño y el espaciamiento de los anillos de refuerzo.

-

El diseño de recipientes sujetos a presión externa es un procedimiento iterativo. En primer lugar, se selecciona un diseño con todas las variables incluidas. Luego, se verifica que el diseño sea adecuado de acuerdo a las especificaciones.

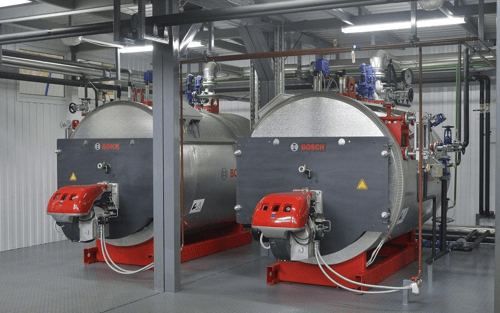

Fuente: endsi.com

Si el diseño es inadecuado, el procedimiento se repite hasta que se alcanza un diseño aceptable. La geometría de los equipos es el factor crítico, no siéndolo la resistencia del material. Las fallas pueden ocurrir repentinamente por el colapso de un componente (normalmente la envolvente).

¿Qué forma de recipiente es la más adecuada para resistir la presión interna?

Determinar la forma óptima de un tanque a presión resulta crucial para garantizar su capacidad de resistir eficientemente las fuerzas generadas por la presión interna y las condiciones de operación.

Entre las formas más comunes de recipientes a presión se encuentran las esféricas y las cilíndricas. La selección adecuada de la geometría del tanque dependerá del tipo de fluido o gas almacenado, las condiciones de temperatura y presión, las restricciones de espacio y las necesidades específicas de la industria o proyecto en el que se utilice.

La forma esférica es la más eficiente en términos de resistencia a la presión interna, debido a que la distribución de las tensiones es uniforme en toda la superficie del recipiente. Esta distribución homogénea minimiza los puntos de concentración de esfuerzos, lo que resulta en una mayor resistencia y capacidad para soportar presiones internas elevadas. Sin embargo, los recipientes esféricos pueden ser más costosos y difíciles de fabricar, además de que suelen ocupar mayor espacio en comparación con los tanques cilíndricos.

Por otro lado, los recipientes cilíndricos son más comunes en la industria debido a su facilidad de fabricación y menor coste en comparación con los esféricos.

Aunque la distribución de tensiones en un tanque cilíndrico no es tan uniforme como en uno esférico, su resistencia a la presión interna puede ser adecuada para muchas aplicaciones si se diseñan correctamente, considerando factores como el espesor de la envolvente, la longitud de las líneas de soportes y el uso de anillos atiesadores.

Fuente: ejeend.com

Es fundamental cumplir con las normativas y especificaciones de diseño, como el Código ASME, para garantizar la seguridad y eficiencia de estos recipientes en su operación.

¿Qué recipiente es utilizado para altas presiones y gran cantidad de almacenaje?

Para aplicaciones que requieren soportar altas presiones y almacenar grandes volúmenes de fluidos o gases, los recipientes esféricos suelen ser la opción más adecuada debido a su óptima resistencia y distribución uniforme de tensiones.

La geometría esférica permite una distribución más uniforme de las cargas y esfuerzos en la estructura, lo que se traduce en una mayor capacidad para soportar altas presiones internas en comparación con los recipientes cilíndricos.

Además, los recipientes esféricos ocupan menor espacio en comparación con los cilíndricos, lo que permite optimizar el uso del área disponible en las instalaciones industriales.

Los recipientes esféricos están fabricados con materiales resistentes y de alta calidad, como acero al carbono o acero inoxidable, que cumplen con las normativas y especificaciones de diseño establecidas por el Código ASME y otras normas internacionales.

Además, estos recipientes están diseñados para soportar condiciones extremas de temperatura y presión, lo que los hace ideales para almacenar gases licuados, productos químicos y otros fluidos a alta presión.

Es importante destacar que, al igual que con cualquier equipo industrial, los recipientes esféricos requieren un adecuado mantenimiento y seguimiento de las inspecciones periódicas para garantizar su correcto funcionamiento y seguridad en el entorno laboral.

Una de las aplicaciones más comunes de los recipientes esféricos es en la industria del gas natural licuado (GNL), donde se utilizan para almacenar grandes cantidades de gas a altas presiones y bajas temperaturas.

También se emplean en otras industrias como petroquímica, química, farmacéutica y alimentaria, entre otras, donde se requieren condiciones específicas de almacenamiento y manejo de fluidos y gases.

Cabe destacar que, aunque los recipientes esféricos ofrecen ventajas significativas en cuanto a resistencia y capacidad de almacenamiento, es fundamental realizar un análisis detallado de las necesidades de cada proyecto y cumplir con las normativas aplicables para garantizar la seguridad y eficiencia en la operación de estos equipos.

Conclusión

En conclusión, los recipientes sujetos a presión desempeñan un papel fundamental en diversas industrias, como la petroquímica, alimentaria y farmacéutica, al facilitar el almacenamiento y manejo de líquidos y gases a alta presión.

Su diseño, fabricación e inspección adecuados garantizan la seguridad y eficiencia en su utilización, siendo crucial la selección de la forma y el material adecuados para cada aplicación específica.