La deslocalización de las empresas productivas es una realidad que vive Occidente desde hace algún tiempo. De hecho, el sector del mueble, los juguetes y la industria textil son algunos de los principales afectados por este fenómeno en España.

Los elevados costes de producción hacen que muchas empresas la trasladen a otros países para reducir los gastos.

Como consecuencia, algunas naciones como Japón y Corea optan por la mejora de la eficiencia y la calidad del funcionamiento a través del Lean Manufacturing, una estrategia de fabricación reconocida como la mejor solución para alcanzar los objetivos de excelencia, calidad, coste y servicio.

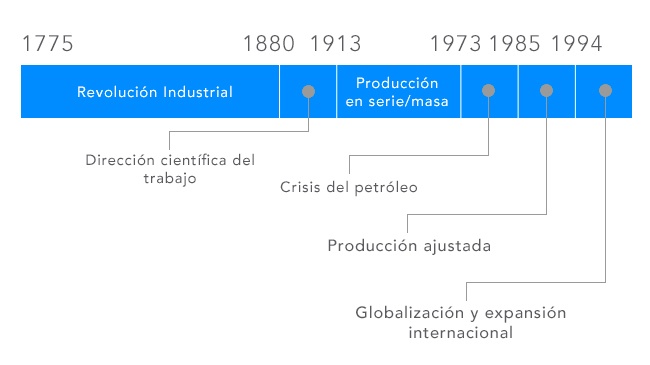

Evolución histórica de la producción industrial

Para comprender mejor este concepto, lo más adecuado es hacer un pequeño recorrido por la historia de la producción industrial hasta llegar a la estrategia de fabricación conocida como Lean Manufacturing:

1. Invención de la máquina de vapor (1775)

Tanto Estados Unidos como los países de Europa comenzaron a vivir un desarrollo económico que derivó en la Revolución Industrial. Así, la creación y la evolución de las máquinas comenzó a facilitar la realización de tareas que hasta el momento se habían llevado a cabo con el trabajo humano.

2. Análisis de procesos y estudios de tiempos y movimientos (1880)

Frederick W. Taylor, como ingeniero jefe de la empresa Midvale Steel, sienta los principios de la eficiencia del trabajo e impulsa el estudio de tiempos y el análisis de los procesos:

- Asignación de puestos.

- formación.

- Métodos de trabajo.

- Establecimiento de incentivos.

3. Cadena de montaje para fabricación Ford T (1913)

Henry Ford (fundador de la Ford Motor Company) ideó la primera cadena de montaje para fabricar el Modelo T. Con ella, consiguió disminuir los costes e incrementar la productividad.

4. Crisis del petróleo (1973)

La caída del dólar provocó un estancamiento en la economía norteamericana que desencadenó un fuerte déficit de la balanza de pagos. Todo ello, sumado a la subida del precio del petróleo derivada de los conflictos árabes, condujo hacia una crisis económica internacional. De esta forma, los acontecimientos marcaron el fin de una época de producción en ascenso de bienes y servicios.

5. Expansión de las filosofías japonesas a Occidente (1985)

Las empresas japonesas no disponían de fondos económicos suficientes para recomponer su producción. Por ello comienzan a establecer la productividad y la disminución de costes como objetivos básicos empresariales. Concretamente, la empresa Toyota impulsó la producción libre de defectos mediante el desarrollo de los sistemas y dispositivos a prueba de error y la rápida actualización de la maquinaria.

6. Creación de la Organización Mundial del Comercio (1994)

La firma de los acuerdos del GATT y la creación de la Organización Mundial del Comercio dieron como resultado la liberalización de los mercados y la globalización de la economía.

Es más, según todos estos hitos, las distintas etapas en la estructura y la gestión de la producción de los últimos dos siglos, tienen una clara diferenciación:

¿Qué es el Lean Manufacturing?

En definitiva, podemos decir que el Lean Manufacturing, o producción ajustada, se basa en fabricar productos que ofrezcan valor, calidad y con altos estándares de servicio al mínimo coste. Desde esta perspectiva, también se considera despilfarro o desperdicio el empleo excesivo de recursos para la producción.

Cabe destacar que su nombre proviene de la adaptación a la industria del Sistema TOYOTA de Producción (TPS). Así, este procedimiento aplicado por la empresa automovilística hace hincapié en los efectos prácticos y en la aplicación práctica, no en el análisis teórico de las cosas.

Principios del Lean Manufacturing

El Lean Manufacturing se basa en tres principios básicos:

- Ajuste de la producción a la demanda

“Los productos se deben fabricar al mismo ritmo que se venden”

- Asegurar la calidad

“Sólo deben pasar piezas buenas a la fase siguiente”

- Respeto a la dimensión humana

“Debe cultivarse y estimularse, mientras en el sistema se utilicen recursos humanos, para conseguir los objetivos de coste”.

En este contexto, conocer y entender los fundamentos del Lean Manufacturing puede ayudarte a alcanzar la mejora continua de la calidad, el coste y el servicio ¿A qué esperas para conducir a tu empresa por el camino de la excelencia en la fabricación?