Publicado originalmente el 4 de diciembre de 2020, actualizado el 5 de junio de 2023

¿Conoces la importancia y los diferentes tipos de posiciones de soldadura? ¡Aprende todo lo que hay que saber sobre ellas en este blog!

Importancia de las posiciones de soldadura

Las posiciones de soldadura son importantes para proporcionar una unión segura entre dos o más materiales. Podríamos creer que unir dos materiales es una acción muy simple, pero lo contrario es cierto: puede llegar a ser una tarea bastante compleja.

De este proceso de unión no sólo depende el acabado de muchos de los productos que giran en torno a nuestra vida cotidiana, sino que también lo hace la integridad de gran parte de las estructuras o edificios en los que vivimos.

Es por estos motivos y más, que el proceso de soldadura es una parte muy importante de la industria metalúrgica. En este artículo hablaremos sobre él en más detalle.

Breve resumen sobre la soldadura

Para fundir dos materiales juntos es necesario usar potentes fuentes de energía para generar calor, como pueden ser las siguientes:

-

Gas.

-

Láser.

-

Rayo de electrones.

-

Fricción.

-

Ultrasonido.

-

Arco eléctrico.

En cualquiera de los casos, para soldar metales es necesario alcanzar temperaturas muy elevadas, lo que convierte a este procedimiento en una práctica peligrosa de no realizarse tomando las precauciones adecuadas.

Fuente: imagen generada por IA

¿Cuáles son los tipos de soldadura más utilizados?

La soldadura por arco eléctrico, junto con la de gas, es la más utilizada en todos los sectores debido a su versatilidad. Es ampliamente utilizada a varios niveles, desde la manufactura, hasta pequeñas reparaciones en el sector de la construcción; ya que el costo y la manejabilidad del equipamiento para realizarla son bastante accesibles en comparación con otros métodos.

Este tipo de soldaduras se basan en acercar un electrodo a la pieza que se desea soldar, previamente conectada al otro polo, generando un arco eléctrico que produce altas temperaturas, suficiente para fundir las piezas en contacto.

A pesar de que este tipo de soldaduras sean consideradas versátiles y las más sencillas de dominar, no se debe subestimar este procedimiento, ya que son varios los factores que pueden influir en la calidad del resultado, y aún más importante en la seguridad del soldador.

Posiciones de soldadura: qué son, y por qué son importantes

De forma muy resumida, las posiciones de soldadura se refieren a la técnica que se utilizará para unir dos piezas de metal o de acero, además de la posición relativa entre los materiales que estamos uniendo con el proceso de soldadura.

Esta orientación depende de la cantidad y tipo de materiales, así como del objetivo final que deseamos conseguir.

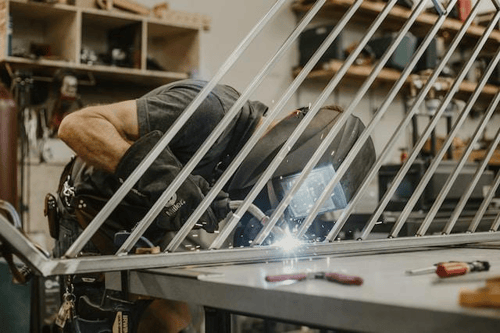

Fuente: unsplash

Los criterios de un correcto posicionamiento para realizar una soldadura en arco, giran en torno a la posición del electrodo con respecto al material de trabajo. Lo recomendable es siempre mantener un ángulo, lo más cercano posible a los 60 grados con respecto al plano de la soldadura, y por supuesto, alineado siempre a la línea o el cordón de soldadura.

De esta manera el desplazamiento se dará en dirección hacia el lado que mantiene los 60 grados, evitando soldar sobre cúmulos de escoria generados por el proceso.

De esta premisa se derivan 4 posiciones fundamentales para la soldadura, que veremos en más detalle a continuación.

Tipos de posiciones de soldadura

1. Posición plana o de nivel

La posición plana de soldadura es la más fundamental y común de todas las posiciones de soldadura. Esta técnica es vital para las personas que están dando sus primeros pasos en el mundo de la soldadura. La posición plana se utiliza cuando la pieza a soldar se coloca paralela al suelo, de manera que el electrodo se posiciona con su punta hacia abajo.

Es importante mencionar que esta posición no requiere soldar contra la gravedad, lo que facilita el proceso de soldadura. Al soldar en esta posición, se pasa un arco eléctrico sobre las piezas de trabajo en dirección horizontal, sellando la superficie superior de la unión permitiendo que el metal fundido fluya hacia abajo hasta la ranura o bordes de la junta.

2. Posición horizontal

La posición horizontal de soldadura requiere de mayor habilidad y destreza, ya que se considera una posición fuera de lo común. En este tipo de soldadura, la cara principal de la pieza y la línea de junta se encuentran en posición horizontal sobre un plano vertical, lo que conlleva a un grado de dificultad mayor al momento de soldar.

Es importante destacar que la soldadura horizontal se puede realizar de derecha a izquierda o viceversa, dependiendo del tipo de soldadura. En cualquier caso, es esencial que el eje de soldadura sea aproximadamente horizontal. Como dato relevante, se puede mencionar que este tipo de soldadura se ejecuta en función del tipo de material que se está soldando.

3. Posición vertical

La soldadura vertical es otra posición fundamental en la soldadura, pero también puede ser una de las más desafiantes para muchos soldadores. Con la soldadura y la chapa en posición vertical, el movimiento ascendente o descendente puede ser crucial para garantizar una unión de soldadura sólida, especialmente para materiales gruesos y soldaduras grandes.

Fuente: unsplash

Aunque la soldadura vertical puede ser desafiante, también puede ser una técnica ultra eficaz para prevenir la acumulación de metal fundido que se estanca hacia abajo, causando una pila.

Al trabajar con una posición de soldadura vertical, uno debe asegurarse de ajustar sus técnicas y los parámetros para garantizar resultados precisos.

A su vez podemos encontrar dos subtipos de técnicas de soldadura vertical: la vertical ascendente (desplazamiento de abajo arriba) y la vertical descendente (desplazamiento de arriba abajo).

El método ascendente suele utilizarse para materiales más gruesos y soldaduras de mayor tamaño, en las que desplazarse a una posición plana u horizontal resulta complicado.

4. Posición sobre la cabeza

La posición sobre la cabeza en la soldadura es una de las más complicadas y requiere un alto nivel de habilidad por parte del soldador. En este caso, la pieza se encuentra por encima del soldador y la soldadura se realiza desde la parte inferior de la junta.

Para llevar a cabo esta tarea, los soldadores suelen acostarse en el suelo para acceder fácilmente a la unión que se va a soldar. Es crucial encontrar la posición más cómoda para evitar lesiones y realizar la tarea de manera eficiente.

La soldadura sobre la cabeza se utiliza principalmente en metales o equipos fijos que no se pueden mover. Sin embargo, uno de los principales problemas en esta posición es que el metal depositado en la junta tiende a caerse en la chapa, lo que provoca coronas más altas en los cordones.

Esta situación puede ser evitada si se mantiene un baño de fusión pequeño. Si el baño de fusión es grande, el soldador tendrá que retirar la llama por un momento para permitir que el metal fundido se enfríe.

Otro aspecto importante a considerar son las chispas y salpicaduras que se generan al soldar en la posición sobre la cabeza. Por lo tanto, es esencial que el soldador lleve protección adicional, como un pañuelo bajo la pantalla de soldadura, y una chaqueta de soldadura completamente de cuero que ofrezca protección contra chispas y salpicaduras.

Identificación de las posiciones de soldaduras

Es casi de igual importancia saber ejecutar la soldadura de manera correcta, que saber comunicar la posición en que se realizará o se está realizando una de ellas, sobre todo, en procesos de producción donde el soldador necesita estar calificado en la posición de soldadura que va a realizar.

Con este objetivo se han estandarizado nomenclaturas para identificar las distintas posiciones de manera precisa.

Partiendo de las posiciones de soldadura fundamentales que hemos mencionado anteriormente (Plana, Horizontal, Vertical, Sobre la Cabeza), y según la la normativa americana A.W.S., se usan números para indicar la posición de la soldadura, de 1 (plana) a 4 (elevada).La G significa Groove (ranura), la F Fillet (en ángulo).

El número 5 aparece cuando se suelda una ranura de tubo cuando el eje del tubo es horizontal (5G), y 6 cuando el eje del tubo está inclinado a un ángulo de 45 grados (6G).

Las posiciones de soldadura, fundamentales para esta profesión

Las posiciones de soldadura son fundamentales para un profesional de este ámbito, ya que determinan la forma en la que se realizará el trabajo. El conocimiento adecuado sobre estas posiciones es imprescindible para garantizar tanto la seguridad del trabajador como el éxito en el proyecto.

En cualquier caso, es importante recordar que no todas las aplicaciones de soldadura requieren exclusivamente la posición indicada por el manual. En determinadas situaciones, se pueden usar otras posiciones para lograr un resultado final satisfactorio. Esto significa que el soldador debe ser capaz de identificar los riesgos relacionados con cada posición y asegurarse de que la pieza es segura cuando se termina la soldadura.

Si estás buscando especializarte en el área de soldadura, te recomendamos que revises la oferta académica de la plataforma Structuralia. Esta plataforma ofrece varios cursos y programas de capacitación en ingeniería, construcción y tecnología.